※本記事はプロモーションが含まれています。

ぷっくり可愛いレジンの球体を作りたいのに、なぜかうまくいかない。そんな悩みを抱えていませんか。理想の透明感を目指す中で、気泡だらけになったり、硬化後にしわの原因が分からず困ったりすることは少なくありません。また、レジンの球体の表面がツルツルにならない問題や、そもそもレジンの球体が固まらない、ベタベタするといったトラブルは、多くの方が経験する壁です。この記事では、レジンの球体作りでつまずきがちな10個の悩みに焦点を当て、その解決策を徹底解説します。研磨のコツから、手間を省いて研磨なしで綺麗に仕上げる方法、さらには適切なレジンの球体のモールドの外し方、厄介なバリの処理、作品を長持ちさせる黄変させない方法、そして大物作りに欠かせないレジン球体の2液性レジンの分量まで、あなたの「レジンの球体がうまくいかない」を解決するための知識を網羅しました。この記事を読めば、あなたの作品は見違えるほど美しく仕上がります。

- レジン球体作りでよくある10個の失敗とその原因

- 気泡やシワを防ぎ、透明感を出すための具体的なテクニック

- 研磨やコーティングなど、美しい仕上げに必要な作業のコツ

- 作品のクオリティを長期的に保つための保管方法や材料選び

レジン球体がうまくいかない制作中の悩み解決

- レジン球体が気泡だらけになる対策

- レジン球体のしわの原因と防ぎ方

- 固まらない・ベタベタする硬化不良の理由

- 傷つけないモールドからの上手な外し方

- 仕上がりを左右するバリの処理方法

レジンの球体が気泡だらけになる対策

レジン作品の透明感を損なう最大の敵が「気泡」です。一度硬化してしまうと修正が難しくなるため、制作過程でいかに発生させないかが重要になります。いくつかのポイントを押さえることで、気泡の混入を最小限に抑えることが可能です。

レジン液の粘度を下げて気泡を抜けやすくする

レジン液は温度が低いと粘度が高くなり、気泡が残りやすくなります。作業を始める前に、レジン液のボトルごと人肌程度のぬるま湯で湯煎するか、エンボスヒーターやドライヤーで軽く温めるのが効果的です。これにより粘度が下がり、中に含まれる気泡が自然に浮き上がりやすくなります。

温めすぎに注意

レジン液を温めすぎると、硬化反応が急激に進んでしまったり、液がサラサラになりすぎてモールドから漏れ出したりする原因になります。あくまで「人肌程度」を目安にしてください。

気泡を入れない混ぜ方と注ぎ方

2液性レジンを混ぜ合わせる際や、モールドにレジン液を注ぐ際は、空気を巻き込まないようにゆっくりと作業することが大切です。スティックを容器の底につけたまま、一定方向に静かに混ぜ合わせましょう。モールドに注ぐ時も、側面を伝わせるようにゆっくりと流し込むと、気泡が入りにくくなります。

注いだ後に表面に浮かんできた気泡は、エンボスヒーターの温風をさっと当てるか、爪楊枝の先で丁寧につぶして取り除きます。

硬化後の気泡を修正する方法

もし硬化後に気泡が残ってしまった場合は、その部分をピンバイスで削って穴を開け、再度レジン液を少量流し込んで硬化させることでリカバリーが可能です。手間はかかりますが、作品の完成度を高める最終手段として覚えておくと良いでしょう。

レジンの球体のしわの原因と防ぎ方

硬化させたレジンの表面が、波打ったようにシワになってしまうことがあります。これはレジンが硬化する際に発生する「硬化熱」による、急激な温度変化が主な原因です。

なぜシワが発生するのか

レジンは紫外線(UVライト)に反応して硬化する際に、化学反応によって熱を発生させます。この硬化熱によってレジン液が膨張し、それに伴って柔らかいシリコンモールドも一緒に伸びてしまいます。その後、熱が冷めてレジンが収縮する際に、一度伸びてしまったモールドとの間にわずかな隙間が生まれ、その隙間が表面のシワとなって現れるのです。

シワ発生のメカニズム

- UVライト照射で硬化熱が発生

- レジン液とシリコンモールドが熱で膨張する

- 硬化が進み、熱が冷めてレジンが収縮する

- 膨張したモールドと収縮したレジンの間に隙間ができ、シワになる

シワを防ぐ最も効果的な対策

この現象を防ぐには、硬化時の急激な温度変化を緩やかにすることが最も重要です。具体的には、UVライトを当てる前に、モールドとレジン液を一緒に温めておくというひと手間が非常に効果的です。エンボスヒーターやドライヤーを使い、モールド全体が人肌程度になるまで均一に温めましょう。

あらかじめ温度を上げておくことで、硬化熱による急激な温度上昇が緩和され、膨張と収縮の差が小さくなります。結果として、シワの発生を大幅に抑制できます。

特に厚みのある球体を作る際は、内部に熱がこもりやすくシワになりがちです。事前の予熱は、美しい球体作りのための重要な一手間と言えますね。

固まらない・ベタベタする硬化不良の理由

規定の時間、UVライトを照射したにもかかわらず、表面がベタベタしてしまったり、中が固まっていなかったりするのは「硬化不良」が原因です。硬化不良はいくつかの要因によって引き起こされます。

紫外線が内部まで届いていない

硬化不良の最も一般的な原因は、紫外線(UV)がレジン液の内部まで十分に届いていないことです。特に、以下のようなケースで起こりやすくなります。

- 着色剤が多すぎる・色が濃すぎる:

レジンに入れる着色剤の量が多すぎたり、黒や紺などの濃い色を使用したりすると、紫外線が顔料に遮られてしまい、内部まで届きにくくなります。 - モールドの色や素材:

色の濃いシリコンモールドや、UVを通しにくい素材のモールドを使用している場合も、硬化不良の原因となります。 - 封入パーツの影響:

大きなパーツや、紫外線を透過しない素材のパーツをたくさん封入すると、その影になる部分が硬化しにくくなります。

対策としては、着色剤は少しずつ加えて色の濃さを調整し、硬化時間を通常よりも長めに設定することが有効です。また、球体の場合は、様々な角度からライトを当てるようにすると、ムラなく硬化させることができます。

その他の原因と対策

2液性レジンの場合は、主剤と硬化剤の混合比率が間違っているか、攪拌が不十分であることが主な原因です。必ずデジタルスケールで正確に計量し、容器の底や側面まで均一に混ざるようにしっかりと攪拌してください。

また、UVレジン、2液性レジン共に、湿度が高い環境では硬化不良が起きやすくなることがあります。雨の日などの作業は避け、なるべく乾燥した環境で作業することも大切です。

UVライトの寿命も確認を

長期間使用しているUVライトは、ランプの寿命で紫外線出力が低下している可能性があります。硬化不良が頻発するようになったら、ライトの交換も検討してみましょう。

傷つけないモールドからの上手な外し方

せっかく綺麗に硬化した作品も、モールドから取り出す際に傷が付いてしまっては台無しです。特に球体モールドは密着度が高く、無理に力を加えると作品の表面を傷つけたり、モールド自体を破損させたりする原因になります。

そこで役立つのが、消毒用エタノールを使った裏技です。硬化したレジンとシリコンモールドの間に、綿棒やスポイトを使って消毒用エタノールを少量流し込みます。エタノールが隙間に浸透することで滑りが良くなり、驚くほどスムーズに、力を入れなくても作品を取り出すことができます。

エタノールを使った取り出し手順

- 完全に硬化したことを確認する。

- 作品とモールドの間に、綿棒などでエタノールを少量塗布する。

- エタノールが全体に行き渡るように、モールドを少し揉み込む。

- モールドの口を広げ、作品を優しく押し出す。

この方法は、シリコンモールドを傷める心配がほとんどなく、繰り返し使えるため非常に経済的です。エタノールがない場合は、中性洗剤を少し混ぜた水でも代用できますが、取り出した後に作品をしっかりと洗浄・乾燥させる必要があります。

仕上がりを左右するバリの処理方法

「バリ」とは、モールドの合わせ目などからはみ出して硬化した、薄い膜状のレジンのことです。このバリが残っていると、作品の見た目を損なうだけでなく、触った時に怪我をする原因にもなります。バリの処理は、作品の完成度を大きく左右する重要な工程です。

基本的なバリの処理道具と手順

バリの厚さに応じて、使用する道具を使い分けるのがポイントです。

- カットする:

薄いバリは、デザインナイフや切れ味の良いハサミで簡単にカットできます。少し厚みがある場合は、ニッパーを使って切り落としましょう。この時、作品本体を傷つけないように、少しバリを残すようにカットするのがコツです。 - 削って整える:

カットした断面を、ヤスリやクラフトバッファーを使って滑らかに整えます。鉄製のヤスリは削る力が強いですが、深い傷がつきやすいため、最初は目の細かいスポンジ研磨剤などから試すのがおすすめです。

バリ処理は地味な作業ですが、ここを丁寧に行うかどうかで、アクセサリーにした時の見栄えが全く違ってきます。焦らずじっくり取り組みましょう。

処理跡を目立たなくする仕上げ

ヤスリで削った部分は、どうしても白っぽく曇ってしまいます。この処理跡を目立たなくするためには、再度レジン液でコーティングするのが最も効果的です。削った部分に薄くレジン液を塗り、UVライトで硬化させると、傷が消えて透明感が蘇ります。このひと手間で、まるでバリがなかったかのような美しい仕上がりになります。

「レジンの球体がうまくいかない」を解決する仕上げ術

- 表面がツルツルにならない時のコーティング術

- 輝きが変わるレジン球体の研磨のコツ

- 研磨なしで綺麗に仕上げる裏ワザ

- 作品を長持ちさせる黄変させない方法

- 大物作りに!2液性レジンの分量と注意点

- 「レジン球体がうまくいかない」を卒業しよう

表面がツルツルにならない時のコーティング術

モールドから出したままの状態では、表面が曇っていたり、わずかな凹凸があったりして、理想の輝きが得られないことがあります。研磨作業が苦手な方や、もっと手軽にツルツルの表面を手に入れたい方には、レジン液を使ったコーティングがおすすめです。

この方法は、硬化した球体を再度レジン液に浸して、表面に均一な膜を作るというものです。研磨作業なしで、ムラのない美しい光沢仕上げが可能になります。

ディップ式コーティングの手順

- 硬化した球体に9ピンやヒートンを刺し、持ち手を作る。

- 小さな容器(シリコンカップなど)にコーティング用のレジン液を少量入れる。

- エンボスヒーターでレジン液を温め、粘度を下げてサラサラにする。

- 球体をゆっくりとレジン液に浸し(ディップし)、全体をコーティングする。

- ゆっくりと引き上げ、容器の縁などで余分な液をしっかりと落とす。

- 持ち手部分を固定し、UVライトを当てて硬化させる。

この方法のコツは、レジン液の粘度をしっかりと下げることと、余分な液を丁寧に落とすことです。液が多すぎると、硬化中に垂れてしまい、形が崩れる原因になります。薄い膜を一枚作るイメージで行うと、美しい仕上がりになります。

筆塗りでのコーティングも可能

ディップが難しい場合は、柔らかい筆を使ってレジン液を薄く塗り広げる方法もあります。この場合も、気泡が入らないように注意し、均一な厚みになるように塗りましょう。

私が使用しているおすすめのレジンのドボン液です。仕上がりも良く、コスパも抜群のためぜひ使用してみてください!↓↓

輝きが変わるレジン球体の研磨のコツ

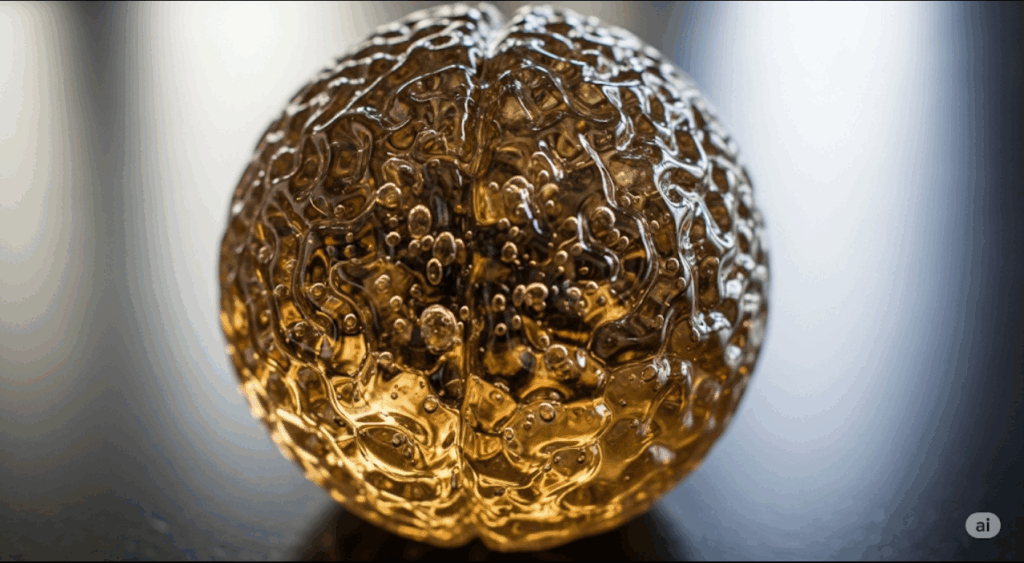

作品に極上の透明感と輝きを求めるなら、研磨作業は避けて通れない工程です。手間はかかりますが、正しく手順を踏めば、まるでガラス玉のような美しい球体を作り上げることができます。研磨の基本は、目の粗いものから細かいものへ順番にヤスリをかけていくことです。

研磨の基本的な流れ

研磨作業は、大きく分けて「形を整える」「表面を磨く」「仕上げる」の3ステップで行います。

| 工程 | 使用する道具 | 目的とポイント |

|---|---|---|

| 1. 形を整える | 鉄製ヤスリ、ニッパー | バリや半球の接着面の段差など、大きな凹凸を削って全体の形を球体に整えます。削りすぎに注意し、慎重に行いましょう。 |

| 2. 表面を磨く | 耐水ペーパー (#240~#2000) | 水をつけながら、目の粗い番手から細かい番手へ順番に磨いていきます。前の番手でついた傷を、次の細かい番手で消していくイメージです。 |

| 3. 仕上げる | コンパウンド (粗目→細目→仕上げ用)、柔らかい布 | コンパウンド(研磨剤)を布につけ、優しく磨き上げます。番手を変えるごとに、布も新しいものに交換するのがポイントです。 |

耐水ペーパーでの磨き方のコツ

耐水ペーパーを使う工程が、研磨作業の中で最も重要です。番手を上げるごとに、作品の表面はどんどん滑らかになっていきます。

目安としては、#240 → #400 → #800 → #1000 → #1500 → #2000 のように、段階的に番手を上げていきます。磨く際は、縦、横、斜めと様々な方向からペーパーを当てることで、磨き残しなく均一に仕上げることができます。

磨いている最中は表面が白く曇るので不安になるかもしれませんが、最後のコンパウンドで磨き上げた瞬間に、驚くほどの透明感が現れます。その感動をぜひ味わってみてください!

研磨なしで綺麗に仕上げる裏ワザ

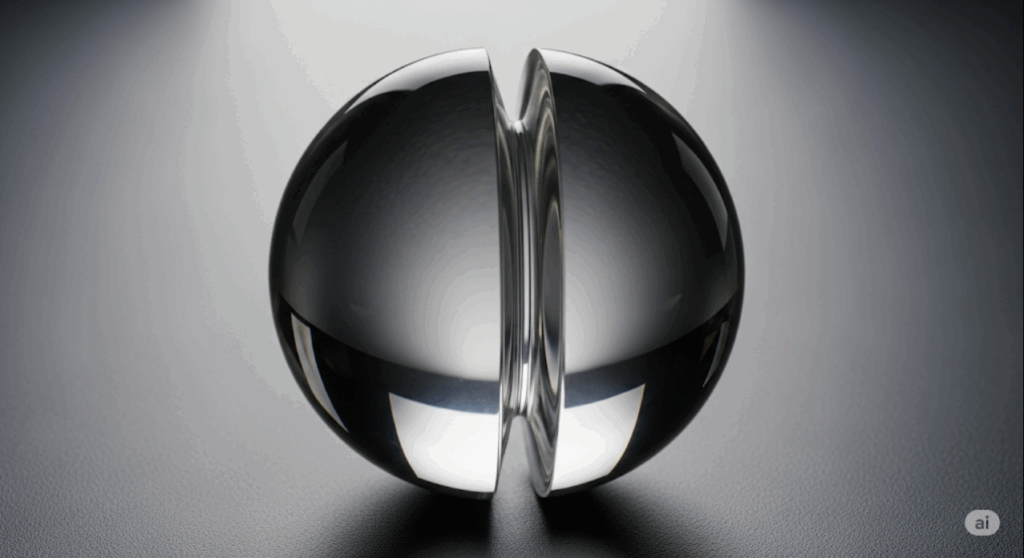

「研磨作業は時間もかかるし、道具を揃えるのも大変…」と感じる方も多いでしょう。実は、研磨をしなくても、ある程度綺麗な球体に仕上げることは可能です。そのポイントは、半球モールドを2つ使った貼り合わせの工程にあります。

この方法は、貼り合わせる際のズレや段差を最小限に抑えることで、後処理の手間を大幅に削減するテクニックです。

研磨を最小限にする貼り合わせ手順

- 半球モールドを2つ用意し、それぞれ縁ギリギリまでレジン液を注いで硬化させる。

- 硬化した2つの半球を取り出し、平らな接着面に薄くレジン液を塗る。

- 2つの半球を正確に貼り合わせ、球体にする。この時、はみ出したレジン液は拭き取らない。

- 貼り合わせた球体を、接着面が縦になるように、再度半球モールドの片方に戻す。

- その状態でUVライトを当てて、接着面を完全に硬化させる。

この方法の最大のコツは、手順4です。貼り合わせた球体をモールドに戻すことで、接着面が安定し、硬化中にズレるのを防ぎます。また、はみ出したレジンが自然な形で硬化するため、バリが最小限になり、後の処理が格段に楽になります。

最後に、わずかにできたバリをデザインナイフなどで綺麗に処理すれば、研磨をしなくても十分に美しい球体が完成します。

作品を長持ちさせる黄変させない方法

完成した時は透明で美しかったレジン作品が、時間が経つにつれて黄色っぽく変色してしまう「黄変」。これはレジンの特性上、完全に避けることは難しい現象ですが、いくつかの対策を行うことで、その進行を大幅に遅らせることができます。

黄変の主な原因は「紫外線」

レジンが黄変する最大の原因は紫外線です。直射日光はもちろんのこと、室内の蛍光灯に含まれる微量の紫外線でも、長期間浴び続けることで黄変は少しずつ進行していきます。

黄変を防ぐための3つの対策

大切な作品を長く楽しむために、以下の3つのポイントを意識しましょう。

- 保管場所に気をつける

作品を保管する際は、直射日光の当たらない、光を遮断できる箱や引き出しの中が最適です。アクセサリーとして身に着ける場合も、使用しない時はケースに入れて保管することを習慣づけましょう。 - 黄変しにくいレジン液を選ぶ

最近では、各メーカーから黄変しにくい成分を配合した「対黄変」「高耐候性」などを謳ったレジン液が販売されています。作品を長く美しく保ちたい場合は、材料選びの段階から、こうした高機能なレジン液を選択するのも一つの手です。 - UVカットスプレーを活用する

仕上げに、UVカット効果のあるスプレー(ニスなど)を作品全体に塗布するのも有効な対策です。表面に保護膜を作ることで、紫外線によるダメージを軽減する効果が期待できます。

経年劣化による黄変は避けられない

これらの対策を行っても、空気中の酸素や熱など他の要因も関係するため、時間経過による多少の変色は避けられません。レジンとはそうした特性を持つ素材であると理解しておくことも大切です。

大物作りに!2液性レジンの分量と注意点

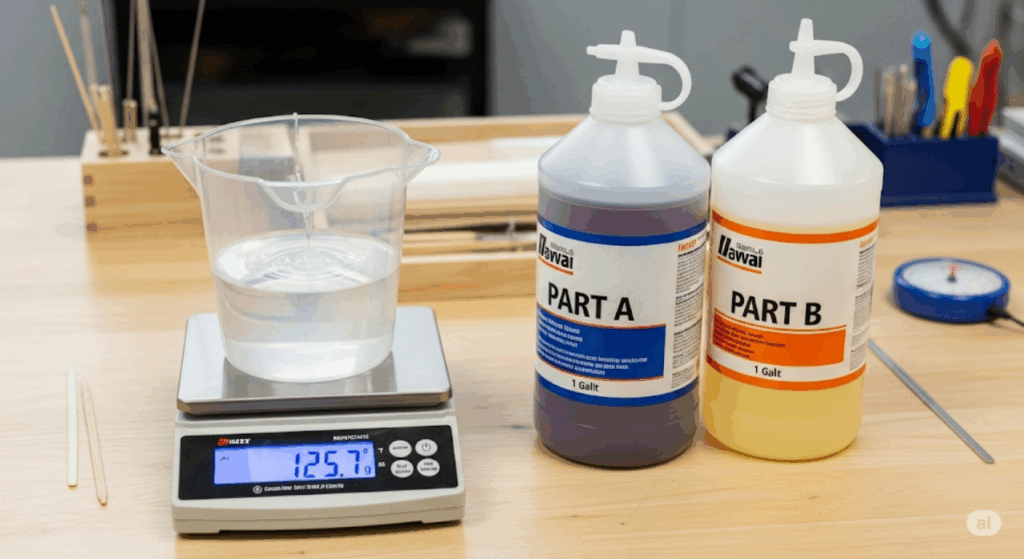

直径が数センチにもなるような大きな球体を作る場合、UVレジンでは硬化に時間がかかったり、硬化熱でシワになりやすかったりするため、「2液性レジン(エポキシレジン)」の使用が推奨されます。UVライトを使わず、主剤と硬化剤という2つの液体を混ぜ合わせることで化学反応を起こして硬化するタイプのレジンです。

2液性レジンの最大の特徴と注意点

2液性レジンは、UVレジンに比べて透明度が非常に高く、大きな作品も一度に作れるのが魅力です。しかし、正しく扱わないと硬化不良などの失敗につながるため、以下の点に注意が必要です。

2液性レジンを扱う上での最重要ポイント

- 正確な計量:

主剤と硬化剤の混合比率は、製品によって厳密に定められています(例:主剤2:硬化剤1)。必ず0.1g単位で計れるデジタルスケールを使用し、指定された比率を正確に守ってください。この比率が少しでもずれると、硬化不良の直接的な原因となります。 - 十分な攪拌:

気泡が入ることを恐れず、容器の底や側面についた液体までしっかりと、均一になるまで混ぜ合わせることが大切です。攪拌が不十分だと、硬化してもベタつきが残る部分が出てしまいます。 - 硬化時間:

2液性レジンは、完全に硬化するまでに24時間〜72時間程度かかります。硬化時間は製品や室温によって異なるため、説明書をよく確認し、焦らずにじっくりと待ちましょう。

安全に作業するための対策

2液性レジンは、硬化前の液体が皮膚に付着するとアレルギー反応を起こす可能性があります。作業時は必ず手袋とマスクを着用し、十分に換気された場所で行うようにしてください。

安全に関する情報

2液性レジンに含まれる成分については、各メーカーが安全データシート(SDS)を公開している場合があります。使用する製品の公式サイトなどで情報を確認し、安全に取り扱いましょう。

「レジンの球体がうまくいかない」を卒業しよう

この記事では、レジン球体作りでつまずきやすい10個の悩みと、その解決策について詳しく解説しました。最後に、美しい球体を作るための重要なポイントをまとめます。

球体レジンは作成がかなり難しく、初めのうちはかなり手こずると思います。ですが出来上がった後の神秘的な美しさは最高に奇麗です。記事のポイントを見ながらどんどん挑戦してください!

コメント