※本記事はプロモーションが含まれています。

プラモデルの改造やガレージキットの製作、フィギュアの補修において「パテ」は必須のマテリアルです。しかし、一般的なエポキシパテは硬化時間が長く、ポリエステルパテは臭いや作業時間に難があります。そこで今、作業効率とコストパフォーマンスの両面から、uvレジンをパテ代わりに使うテクニックが注目を集めています。

この記事では、100均の材料を使ったパテの代用方法、つまり安価なパテの自作について、WEB上の様々な情報を基に徹底的に解説します。

具体的には、最も手軽な重曹を使ったパテの作り方や、より本格的なタルクを混ぜる方法、さらには片栗粉でのパテ化の可否についても深く掘り下げていきます。実際の作業で最も重要となる、パーツの穴埋め方法や盛り付けのコツ、そして気になる自作パテの強度についても詳細に検証します。

さらに、補修材の定番であるプラリペアとUVレジンの比較や、造形の王道であるエポキシパテとUVレジンの併用テクニックまで、あなたの模型製作をスピードアップさせるための網羅的な情報をお届けします。

- 100均のUVレジンでパテを自作する方法

- 重曹やタルクなど混ぜる材料ごとの特徴

- 自作UVパテの具体的な使い方と強度

- 既存パテ(プラリペア・エポパテ)との違い

uv レジンをパテ代わりに使うメリット

- 100均で可能なパテの代用

- UVレジンパテの自作方法

- 重曹で作るUVパテ

- タルクを混ぜる方法と特徴

- 片栗粉パテは使える?

100均で可能なパテの代用

UVレジンがパテの代用品として急速に注目を集めている最大の理由は、そのユニークな「硬化特性」にあります。従来のパテが抱えていた「作業時間に追われるストレス」や「硬化までの待ち時間」といった模型製作における大きな悩みを、根本から解決できる可能性を秘めています。

主なメリットは、「作業時間」「硬化時間」「コスト」の3点に集約されます。

UVレジンをパテ代わりにする3大メリット

- 作業時間が実質無限(ポットライフの解放)

エポキシパテやポリエステルパテは、2剤を混合した瞬間から化学反応が始まり、「可使時間(ポットライフ)」と呼ばれる作業可能時間との戦いになります。しかし、UVレジンは紫外線(UVライト)を当てるまで硬化しません。これは、納得がいくまで形状を調整できることを意味します。スパチュラで何度も形状を修正したり、デザインナイフで不要な部分を削ぎ落としたりといった微調整を、焦らずに行えます。 - 硬化時間が一瞬(作業サイクルの高速化)

納得のいく形ができたら、UVライトを照射するだけですぐに硬化します。使用するライトの強さやレジンの量にもよりますが、多くの場合、数分、場合によっては数十秒で次の工程に移れる硬度に達します。エポキシパテのように数時間から丸一日待つ必要がなく、すぐにヤスリがけや次の盛り付け、サーフェイサー塗装に移れる「時短効果」は、作業サイクルを劇的に高速化させます。 - 圧倒的コストパフォーマンス

模型メーカーからも専用のUVパテは販売されていますが、高価なものがほとんどです。しかし、この方法はダイソーやセリアといった100円ショップで販売されているUVレジン液(ハードタイプ)をベースに自作できます。数百円レベルで「UVパテ」という選択肢を試せる手軽さとコスト感が最大の利点です。

このように、UVレジンは「早く」「安く」「焦らず」作業したいという、多くのモデラーが持つニーズに応える画期的なマテリアルと言えるでしょう。

UVレジンの取り扱いに関する注意

UVレジンは手軽ですが、化学物質であることに変わりはありません。未硬化のレジン液が皮膚に触れるとかぶれ(アレルギー性接触皮膚炎)を引き起こす可能性があります。作業時は必ずニトリルゴム製などの手袋を着用し、十分な換気を行ってください。(参考:情報源: 厚生労働省 – 2023年度 家庭用品に係る健康被害の年次とりまとめ報告 (PDF)P8~9)

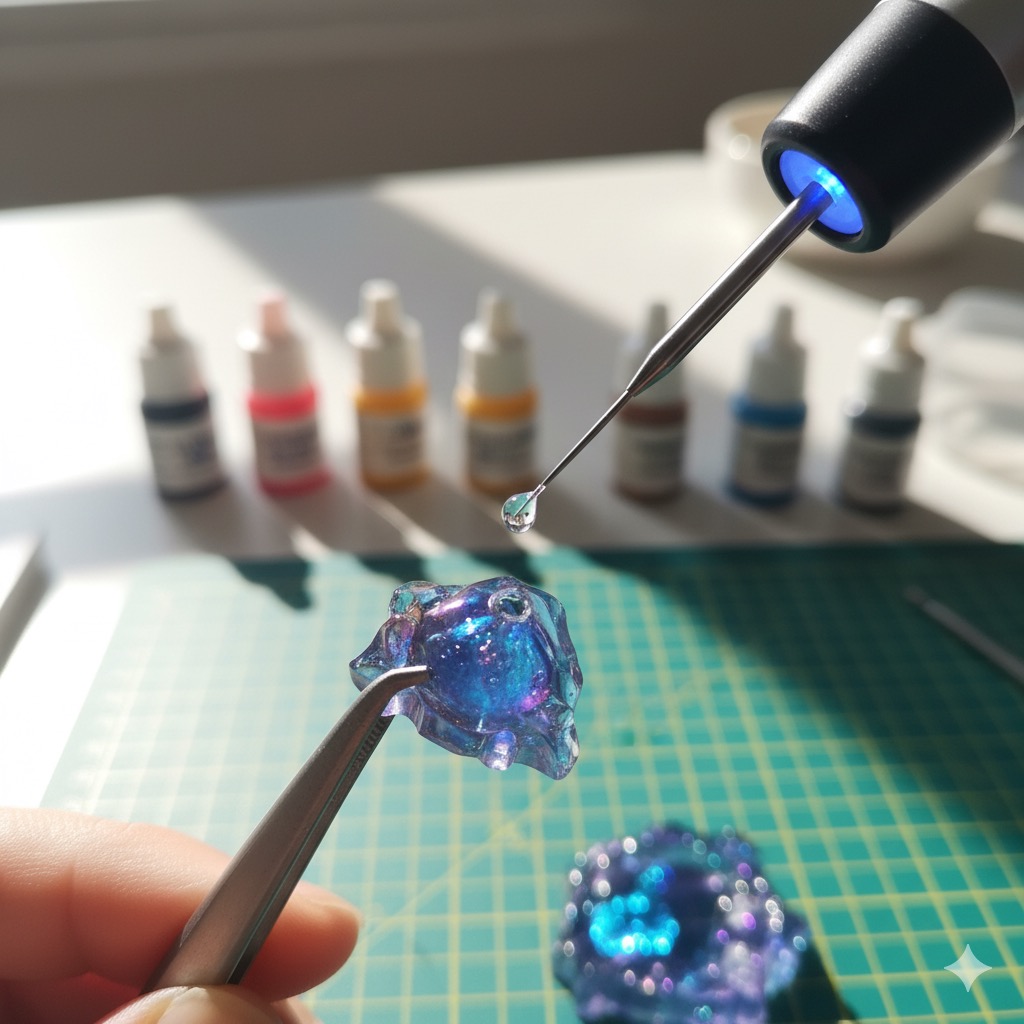

UVレジンパテの自作方法

100均などで手に入るUVレジン液は、そのままでは粘度が低く(サラサラしている)、パテとして盛り付けたり穴を埋めたりしようとしても、意図した形状を保てずに流れてしまいます。

そこで、粘土のような適度な硬さを持たせるために、「フィラー(充填剤)」となる粉末を混ぜ込む必要があります。このフィラーを混ぜ込むことで、UVレジン液に以下の特性を付与します。

- 粘度の調整(チクソ性付与):垂れにくくし、盛り付けた形状を保持できるようにします。

- 硬化後のヒケ(体積収縮)の抑制:レジン単体が硬化する際の収縮を、フィラーが骨材となることで防ぎます。

- 切削性の向上:硬化後にヤスリがけをしやすくします。

自作UVパテの基本手順

- 準備

UVレジン液(100均のハードタイプで可)、フィラー(重曹やタルクなど)、混ぜるための容器、混ぜる棒を準備します。容器は、硬化後にレジンを剥がしやすい「シリコンカップ」や、使い捨てできる「アルミホイル」が便利です。混ぜる棒は、つまようじや専用の「調色スティック」が良いでしょう。 - 混合

容器にUVレジン液を適量出し、そこへフィラーを少量ずつ(耳かき一杯程度から)加えて、ダマにならないよう丁寧につまようじやスパチュラで練り混ぜます。 - 完成

「盛り付けても垂れず、形を保持できるくらい」の粘度、イメージとしては市販のエポキシパテと同じくらいの硬さになったら完成です。フィラーの量で硬さは自在に調整できます。

フィラーの入れすぎには注意が必要です。あまりに粉末の比率が高すぎると、レジンの硬化に必要な紫外線が内部まで透過せず、硬化不良の原因になります。また、レジン液の比率が下がりすぎることで、パテ自体の強度が低下したり、プラスチックへの食いつきが悪くなったりする可能性もあります。

重曹で作るUVパテ

自作UVパテのフィラーとして、最も手軽で安価に手に入るのが「重曹(炭酸水素ナトリウム)」です。

スーパーや100均で手に入る、掃除用や食用の安価な重曹で全く問題ありません。UVレジン液に適量を混ぜていくだけで、非常に簡単かつ安価に粘土状のパテが完成します。

重曹をフィラーにするメリットは、「強度」と「硬化しやすさ」にあるとされています。重曹は粒子が適度に粗いためか、硬化後のパテに強度(特に硬度)が出やすく、ヤスリがけの際にも適度な「食いつき」が感じられるという報告が多くあります。

また、詳しい原理は不明ですが、タルクなどに比べて紫外線が透過しやすいとされ、比較的厚めに盛っても内部まで硬化しやすい傾向があるようです。これは、重曹の結晶が光を適度に乱反射・透過させるためではないかと推測されています。

補足:混ぜる割合とダマ対策

UVレジン液と重曹の厳密な混合比はありません。使用するレジン液の粘度によっても最適な割合は変わるため、「耳かき一杯ずつ」のように少量ずつ加え、好みの硬さ(例えば「味噌くらい」や「粘土くらい」)になるまで少しずつ練り込んで調整するのが確実です。

重曹はダマになりやすいため、一度に多く加えず、丁寧に練り込むことがキレイなパテを作るコツです。

手軽さ、コスト、性能のバランスが非常に良く、初めて自作UVパテを試す場合に最もおすすめされる組み合わせです。

タルクを混ぜる方法と特徴

重曹と並んでフィラーとしてよく使われるのが「タルク」です。タルクは「滑石(かっせき)」と呼ばれる鉱物の一種で、非常に安定した物質です。DIYやFRP(繊維強化プラスチック)でポリパテを自作する際にも使われる本格的な充填剤でもあります。

タルクを混ぜる最大のメリットは、その「圧倒的な粒子のキメの細かさ」にあります。重曹パテよりもはるかに滑らかで高密度なパテを作ることができ、硬化後の表面処理(ヤスリがけ)が非常にしやすいとされています。

硬化後の切削性も良好で、「サクサクと軽い力で削れる」と評価されることが多く、滑らかな曲面出しや精密なディテール処理に向いています。

模型用の高価なマイクロタルクもありますが、安価な「ベビーパウダー」の主成分がタルクであることが多いため、それで代用するケースも非常に多いです。

注意:ベビーパウダーで代用する場合

ベビーパウダーを使用する場合、必ずパッケージの成分表を確認してください。製品によっては、タルクではなく「コーンスターチ(トウモロコシでんぷん)」が主成分のものがあります。後述の片栗粉と同様、デンプンは吸湿性があるため、長期的な強度や安定性に不安が残ります。

また、香料やその他の添加物(酸化亜鉛など)がレジンの硬化に何らかの影響を与える可能性もゼロではありません。使用する場合は「タルク」とだけ書かれたシンプルな製品を選ぶか、自己責任で試す必要があります。

(参考:厚生労働省「化粧品基準について」)

より滑らかな仕上がりや、ヤスリがけのしやすさを重視する場合は、タルクの使用が適しています。

片栗粉パテは使える?

WEB上では、重曹やタルクのさらに手軽な代用品として、キッチンにある「片栗粉」を混ぜる方法も散見されます。

確かに、片栗粉(ジャガイモデンプン)を混ぜることでも、UVレジン液に粘度を持たせてパテ状にすることは物理的に可能です。しかし、この方法は模型製作のマテリアルとして主流とは言えず、推奨もされません。

その最大の理由は、「長期的な安定性や強度」への深刻な懸念です。片栗粉はデンプンであり、非常に吸湿性(水分を吸いやすい性質)が高い有機物です。

片栗粉パテの潜在的リスク

重曹やタルクといった安定した「鉱物」とは異なり、片栗粉は「植物由来のデンプン」です。以下のようなリスクが考えられます。

- 湿気による変質:硬化後に空気中の水分を吸って膨張・収縮し、造形が歪んだり、パーツが割れたりする可能性があります。

- 塗膜の破壊:パテの上から塗装した場合、内部で吸湿・膨張することで、塗膜にヒビ(クラック)を入れたり、塗膜を押し上げたりする危険性があります。

- カビの発生:有機物であるため、高湿度な環境下ではカビの温床となるリスクもゼロではありません。

一時的な実験や、すぐに破棄するものの補修ならともかく、大切な作品の補修や改造に使うのは避けた方が賢明でしょう。

手軽さやコストの面でも重曹が優れており、あえて不安定な片栗粉を選択するメリットは、実用面ではほぼ無いと考えられます。

uvレジンをパテの代わりに!使い方と比較

- UVパテを使った穴埋め方法

- UVパテでの盛り付けのコツ

- 自作UVパテの強度

- プラリペアとUVレジンの比較

- エポキシパテとUVレジンの併用

- uvレジンがパテの代わりなるのか:まとめ

UVパテを使った穴埋め方法

自作したUVパテの最も得意とする作業が「穴埋め(肉抜き)」や「隙間埋め」です。

ガンプラの手首や足の裏にある「肉抜き穴」、古いキットのモナカ構造(左右貼り合わせ)の内部補強、あるいはパーツ同士の合わせ目に生じた隙間や、改造で生じた小さな穴に最適です。使い方は、自作したパテを隙間に充填していくだけです。

このとき、気泡が入らないようにつまようじやスパチュラの先端で、奥からしっかりと押し込むように充填するのがコツです。気泡が残ったまま硬化させると、強度が低下するだけでなく、ヤスリがけで表面を削った際に内部の気泡が露出し、再び穴が開く(いわゆる「スが入る」)原因となります。

レジンの漏れを防ぐ「裏打ち」テクニック

貫通している穴を埋める場合、そのままパテを盛ると重力で裏側にレジンが漏れ出してしまいます。これを防ぐため、作業前にパーツの裏側からセロハンテープやマスキングテープをしっかりと貼って「蓋」をしておくと良いでしょう。

特にセロハンテープは表面が平滑でツルツルしているため、硬化後にレジンが接着せずキレイに剥がせるため推奨されます。メンディングテープも同様に使えます。

充填が終わったら、UVライトを当てて硬化させます。小さな穴であれば、数分(場合によっては数十秒)でカチカチに硬化し、すぐにヤスリがけに移れます。このスピード感が最大の強みです。

UVパテでの盛り付けのコツ

UVパテは、穴埋めだけでなく、パーツの形状変更や欠けた部分の造形(盛り付け)にも使用できます。例えば、肩アーマーの形状を鋭くしたり、ディテールを追加したりといった作業です。

ただし、UVレジンは「光で硬化する」という原理的な特性上、絶対的なルールがあります。それは、「厚盛りは厳禁」という点です。

一度に数ミリもの厚さでパテを盛り付けてしまうと、表面だけが硬化し、内部に紫外線が届かなくなります。紫外線の強度は距離の二乗に反比例し、またレジンやフィラー自体によって吸収・散乱されるため、深部ほど急激に光量が減少するためです。

その結果、中身が硬化しない「硬化不良(中が生乾き)」の状態に陥ります。これはUVレジンパテにおける最大の失敗原因であり、表面はカチカチなのにヤスリをかけると中から未硬化のレジンが染み出してベタベタになる、といった最悪の事態を招きます。

硬化不良を防ぐ「積層(せきそう)」

盛り付けを行う際は、厚盛りを絶対に避け、必ず「薄く(目安として1mm程度)盛ってUVライトで硬化 → 再び薄く盛って硬化」という作業を地道に繰り返す「積層(せきそう)」を行う必要があります。

面倒に感じるかもしれませんが、UVレジンは1層あたりの硬化が一瞬で終わるため、硬化に数時間かかるエポキシパテで積層するよりも、トータルの作業時間は遥かに短く済みます。

ちなみに、透明なビニール片(商品のブリスターパックの切れ端など)や、クリアファイルの切れ端などでパテを上から押さえつけ、平らにしながらUVライトを当てると、表面を滑らかにしつつ効率的に硬化させることができます。硬化後のヤスリがけが楽になるのでおすすめです。

自作UVパテの強度

「100均のレジンと重曹で作ったパテに、十分な強度はあるのか」と不安に思うかもしれません。

結論から言えば、プラモデルの補修や小さな造形程度であれば十分すぎる強度を発揮します。特に重曹を混ぜたUVパテは硬度(表面の硬さ)が抜群であるという報告が多く、レジン単体よりも靭性(割れにくさ)が向上するようです。

タルクを混ぜた場合も、樹脂にフィラーが混ざることで物性が向上し、十分な強度が期待できます。

硬化後は100均のレジンでもプラスチックのようにしっかりと硬化するため、デザインナイフでのカンナがけや、紙ヤスリ・スポンジヤスリによる切削加工も問題なく行えます。

切削感はフィラーによって異なり、一般的に「重曹パテはやや硬く、ガリガリと削る感覚」「タルクパテは滑らかで、サクサクと粉状に削れる感覚」と表現されることが多いです。

ただし「接着力」には注意

UVパテはあくまで「充填剤(フィラー)」であり、強力な「接着剤」ではありません。プラスチック(PSやABS樹脂)の表面にそのまま盛っただけだと、硬化後にポロっと取れてしまうことがあります。

食いつきを良くするため、盛り付ける場所の表面をあらかじめ粗めのヤスリ(400番程度)で荒らしておく(足付けする)ことが非常に重要です。また、可動する関節部分や大きな負荷がかかるパーツの補修には、プラリペアやエポキシパテなど、より強度の高いマテリアルを使用してください。

プラリペアとUVレジンの比較

プラモデルの強力な補修材として、長年の信頼と実績を持つのが「プラリペア」です。これはアクリル樹脂の粉末(パウダー)に専用の液体(リキッド)を垂らして化学反応で硬化させるものです。

プラリペアの最大の特徴は、単なる「接着」ではなく、リキッド(溶剤)がプラスチック表面をわずかに溶かし、そこにアクリル樹脂パウダーが入り込むことで、化学的に一体化する「溶着」である点です。(出典:プラリペア公式サイト「プラリペアとは」)

この原理により、パーツの修復や精度が求められる補修において非常に高い強度を発揮します。しかし、自作UVパテとは得意分野が大きく異なります。

| 比較項目 | 自作UVパテ | プラリペア |

|---|---|---|

| 作業時間 | ◎(光を当てるまで無限) | ×(リキッドがすぐ揮発する) |

| 硬化時間 | ◎(数分・即時) | 〇(約5分~) |

| 強度 | 〇(補修には十分) | ◎(非常に強力・溶着) |

| 盛り付け | △(積層必須) | △(粉を盛って液体を垂らす技法) |

| コスト | ◎(非常に安価・100均可) | ×(高価) |

| 扱い易さ | ◎(1液・無臭に近い) | △(溶剤の臭いが強い・技術要) |

プラリペアは非常に高価で、リキッドの臭気も強いため換気が必須ですが、強度は抜群です。折れたパーツの修復など「強度第一」の場面ではプラリペアが最適です。

一方、コストを抑えつつ手軽に「穴埋め」や「隙間埋め」をしたい場合は、自作UVパテが圧倒的に有利と言えるでしょう。

エポキシパテとUVレジンの併用

大きな形状変更や、厚みのある立体造形において、最も信頼されているマテリアルが「エポキシパテ」です。A剤(主剤)とB剤(硬化剤)の2種類の粘土状のパテを練り合わせることで化学反応が始まり、内部までしっかりと硬化します。

エポキシパテは、UVパテが最も苦手とする「厚盛り」や「大きなボリュームの造形」において最強のマテリアルです。化学反応(発熱を伴う)によって内部から均一に硬化するため、UVライトのような外部エネルギーを必要とせず、硬化不良の心配がありません。

しかし、2剤を正確に計量して混ぜる手間や、完全硬化までに数時間から1日かかる「待ち時間」が最大のネックです。

| 比較項目 | 自作UVパテ | エポキシパテ |

|---|---|---|

| 作業時間 | ◎(光を当てるまで無限) | △(混合後、数分~数十分) |

| 硬化時間 | ◎(数分・即時) | ×(数時間~1日) |

| 強度 | 〇(十分) | 〇(高強度) |

| 盛り付け | △(厚盛り不可・積層必須) | ◎(厚盛り・造形に最適) |

| コスト | ◎(100均可) | 〇(安価だが使い切り) |

| 扱い易さ | ◎(1液・無臭に近い) | 〇(2液混合の手間) |

「併用」による使い分けが最強のワークフロー

両者は競合するものではなく、「併用(使い分け)」することで、お互いの長所を活かし、短所を補い合うのが最も賢い選択です。

【おすすめのワークフロー例】

- 大きな形状変更や厚盛り:エポキシパテで行う。(硬化待ち)

- 気泡・ヒケ埋め:エポパテ硬化後に発生した気泡や、ヤスリがけで見つかった小さな傷・ヒケを、自作UVパテで素早く埋める。(即硬化)

- 表面処理:すぐにヤスリがけを行い、サーフェイサーを吹く。

このように、大きな造形はエポパテに任せ、スピードが要求される小さな穴埋めや修正作業をUVパテが担当することで、作業効率は劇的に向上します。

uvレジンがパテの代わりなるのか:まとめ

uvレジンをパテの代わりに使用するのは、安く、早く、焦らずに作業したいという模型製作者のニーズに応える、非常に有効なテクニックです。最後に、この記事の要点をリストでまとめます。

コメント